Op maat gemaakte protheses, tandimplantaten die perfect passen... 3D-printing heeft zijn opwachting gemaakt in de medische wereld en we mogen verwachten dat in de nabije toekomst ook geneesmiddelen dezelfde weg zullen opgaan. Aan de faculteit pharmacie van de ULB is Jonathan Goole de grote expert in deze materie.

Alles begon in augustus 2015 toen de Amerikaanse FDA een anti-epilepticum - Levetiracetam onder de merknaam Spritam®- in 3D afgeprint op de markt toeliet. "Sinds dat moment is het onderzoek werkelijk geëxplodeerd", verduidelijkt Jonathan Goole van de ULB. "Ik had wel twee jaar eerder al artikels over dit onderwerp gelezen, maar toen het FDA de registratie van dat geneesmiddel toeliet, hebben we hier, op de faculteit Farmacie, onderzoekscontracten afgesloten. Er bestonden toen vier hoofdtechnologieën, waaronder een toch wel dure printer. Wij zijn begonnen met het aankopen van een relatief goedkope printer om de procedure onder de knie te krijgen."

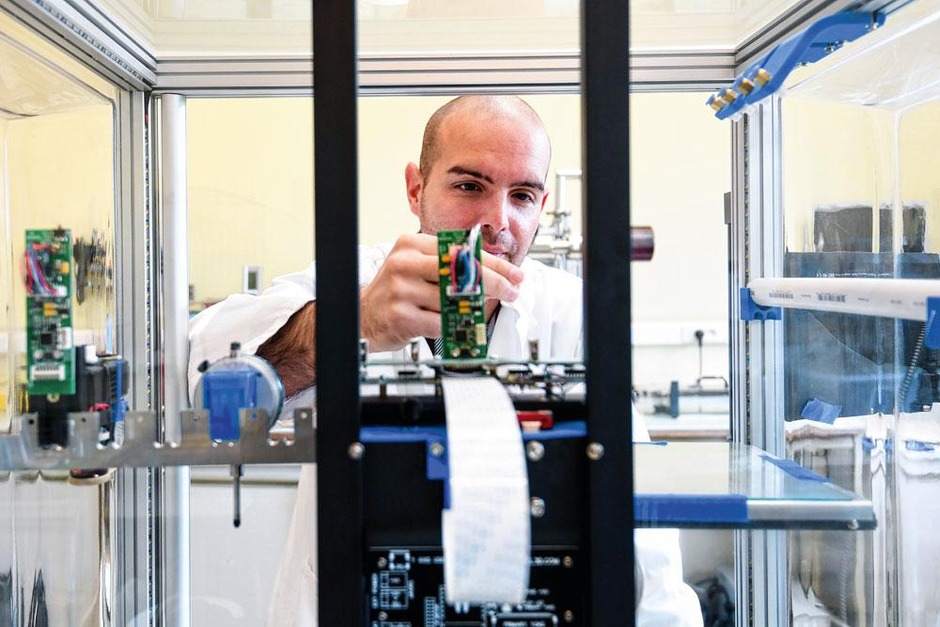

Die eerste printer werkte met Fused Deposition Modeling (FDM): een spoel ontrolt een filament dat wordt gesmolten door een extrusiekop die het materiaal laagje per laagje op een afdrukplaat legt.

Verfijning

De onderzoeker heeft vervolgens, samen met een farmaceutisch bedrijf, een contract van het Waalse gewest gekregen om samen een gebreveteerde molecule te ontwikkelen. Het ging om een project van drie jaar met een budget dat toeliet om een semi-industriële printer aan te kopen. "Daarmee konden we twee technieken gebruiken: enerzijds het FDM dat we ondertussen al onder de knie hadden en een andere techniek op basis van extrusie uit een spuit."

"Vorig jaar zijn we dan een ander project opgestart, gebaseerd op het gebruik van een veel meer gesofisticeerde 3D-printtechniek (35.000euro plus gebruikskosten). Daarna hebben we een meer fundamenteel project gekregen (FNRS-FRIA), een partenariaat met de universiteit van Bergen, nog altijd met de FDM-techniek. Het gaat om een de extrusie van een thermoplastisch polymeer waarin we actieve bestanddelen kunnen inbrengen. We kunnen het de vorm geven die we willen en we kunnen het geneesmiddel individueel doseren naargelang het aantal lagen dat we er op leggen."

"Het is geen kwestie om met een 3D-printer te gaan spelen", benadrukt Jonathan Goole. "Er moet wel degelijk een meerwaarde zijn, anders heeft het geen zin. En er moet voldoende vernieuwing bij aan te pas komen, zoals bij Spritam ®waar we 1 gram van de werkzame molecule in een tablet kunnen steken die binnen de 4 seconden in de mond smelt terwijl een conventionele tablet daar een minuut voor nodig heeft. Diegene die bij de FDA dit geneesmiddel heeft goedgekeurd moet heel veel nieuwe aanvragen voor 3D-geprinte geneesmiddelen weigeren, net omdat ze eigenlijk geen verbetering betekenen, vergeleken met wat er al op de markt is. Waarom 20keer meer betalen voor exact hetzelfde?"

Voordelen

Maar hoe kunnen we dit toepassen op de apotheek? "We kunnen ons voorstellen dat we voor bepaalde samenstellingen, de dosering tot op de milligram kunnen aanpassen. Dat is een primordiaal voordeel. Idem voor de gehospitaliseerde patiënt. We kunnen echt heel gepersonaliseerde geneeskunde ontwikkelen. Dat is niet alleen een meerwaarde voor de patiënt, maar ook voor de sociale zekerheid. De kosten kunnen drastisch verminderen als we magistrale bereidingen via 3D-printing zouden kunnen uitvoeren en zo bijvoorbeeld de dosering progressief zouden kunnen doen dalen. Denken we maar aan benzodiazepines of neuroleptica."

Deze techniek biedt ook de mogelijkheid om de dosering te individualiseren terwijl de kinetiek van afgifte van het actieve ingrediënt wordt geregeld. "Bij een gecontroleerde afgifte ben je altijd beperkt door de bolle vorm, maar dankzij 3D-print kunnen we wat spelen met de macroarchitectuur, de vorm, zijn volume (in functie van het aantal laagjes) en we kunnen ook op de micro-architectuur werken: we kunnen ons perfect voorstellen dat we werken met 'holle' volumes en overgaan van 5 procent vulling tot 95 procent vulling."

De voordelen bevinden zich ook op industrieel niveau: sommige technieken zijn nu niet in staat om 20 tot 30 procent van de inkapseling te overschrijden. Deze nieuwe technologie kan dit niveau ruim overtreffen.

Oplosbaarheid

Een ander voordeel van het 3D-printen is dat het toelaat om met moleculen te werken die minder oplosbaar zijn. "We kunnen proberen om - wat wij noemen - amorfe vormen te stabiliseren. Door ze te stabiliseren, verhogen we artificieel hun oplosbaarheid. Het stabiliseren van een amorfe vorm is iets wat we al langer kennen. Wat nieuw is, is dat we er een andere vorm van kunnen maken met verschillende afgifteprofielen, maar vertrekken vanuit dezelfde basisformulering."

Deze techniek lost ook alle mogelijke slikproblemen op. "In het geval van Spritam® waarbij men - laag na laag - een vloeibaar sproeimiddel op een poederbed dat de actieve molecule bevat, gaat verspreiden, krijg je een ultraporeuze structuur dat lijkt op een tablet, maar dat er geen compressiestap is."

Dat is een groot voordeel voor mensen die slikproblemen hebben, maar ook voor klinische studies. "Als we de dosering gemakkelijk kunnen aanpassen, dan betekent het ook dat we bij klinische studies veel sneller kunnen gaan, zeker in de preklinische studies als er nog met dieren wordt gewerkt. Net zoals 3Dgeprinte organoïden die als evaluatiemiddel kunnen gebruikt worden: we creëren in vitro maagstructuren en we testen daarop PPI's bijvoorbeeld."

"Het is wel vreemd dat slechts heel weinig onderzoekers zich gesmeten hebben op farmacokinetische studies, alles blijft in vitro. Ik wacht echt op een farmacokinetische studie die mij, zwart op wit, het voordeel kan aantonen van een 3D-formulering ten opzichte van een traditionele formulering. Dat is cruciaal."

Grenzen?

"Ik ben wel erg bezorgd omdat de hele wereld zich plotseling lijkt te interesseren aan dit procédé", geeft Jonathan Goole toe. "Iedereen stort zich op fundamenteel onderzoek omdat geen mens zich op dit moment durft te wagen aan de volgende stap: de productie. Waarom? Omdat dat nog een groot vraagteken is. Kunnen we dit op industriële schaal doen voor een aanvaardbare prijs? Moeten we geen soort bijzondere regels voor kwaliteitscontrole onwikkelen voor grootschalige productie? Zal er een markt zijn voor dit product? Zullen de Europese en de Belgische regelgevers volgen? Ik vermoed dat die zich de vraag nog niet eens gesteld hebben."

Idem voor de officina. "Zullen we controleapotheken vinden waar we deze techniek kunnen implementeren en waar we marktstudies kunnen uitvoeren of volksgezondheidsstudies om na te gaan of er een reële behoefte is? Ik heb contact opgenomen met de APB die zeer erg geïnteresseerd is om met ons een project te ontwikkelen. Drie jaar geleden heb ik het idee al opgevat om officina-apothekers te helpen, een systeem te ontwikkelen waardoor ze, door één simpele druk op de knop, bijvoorbeeld 60 tabletten magistraal kunnen maken. Gedaan met het vullen van gelulen."

Jonathan Goole blijft erin geloven dat de huidige projecten en de projecten die op stapel staan over vijf jaar industrialiseerbaar zullen zijn. "We hebben nu al goede resultaten met een project dat in 2016 is gestart. We zouden over twee jaar in preproductie kunnen gaan. Maar alles hangt af van de interesse van de industrie. En natuurlijk moeten we de stadia van preklinisch en klinisch onderzoek doorlopen. Vandaag hebben we echt goede hoop dat we een betrouwbaar, functioneel en potentieel bruikbaar product kunnen ontwikkelen."

Alles begon in augustus 2015 toen de Amerikaanse FDA een anti-epilepticum - Levetiracetam onder de merknaam Spritam®- in 3D afgeprint op de markt toeliet. "Sinds dat moment is het onderzoek werkelijk geëxplodeerd", verduidelijkt Jonathan Goole van de ULB. "Ik had wel twee jaar eerder al artikels over dit onderwerp gelezen, maar toen het FDA de registratie van dat geneesmiddel toeliet, hebben we hier, op de faculteit Farmacie, onderzoekscontracten afgesloten. Er bestonden toen vier hoofdtechnologieën, waaronder een toch wel dure printer. Wij zijn begonnen met het aankopen van een relatief goedkope printer om de procedure onder de knie te krijgen."Die eerste printer werkte met Fused Deposition Modeling (FDM): een spoel ontrolt een filament dat wordt gesmolten door een extrusiekop die het materiaal laagje per laagje op een afdrukplaat legt.De onderzoeker heeft vervolgens, samen met een farmaceutisch bedrijf, een contract van het Waalse gewest gekregen om samen een gebreveteerde molecule te ontwikkelen. Het ging om een project van drie jaar met een budget dat toeliet om een semi-industriële printer aan te kopen. "Daarmee konden we twee technieken gebruiken: enerzijds het FDM dat we ondertussen al onder de knie hadden en een andere techniek op basis van extrusie uit een spuit.""Vorig jaar zijn we dan een ander project opgestart, gebaseerd op het gebruik van een veel meer gesofisticeerde 3D-printtechniek (35.000euro plus gebruikskosten). Daarna hebben we een meer fundamenteel project gekregen (FNRS-FRIA), een partenariaat met de universiteit van Bergen, nog altijd met de FDM-techniek. Het gaat om een de extrusie van een thermoplastisch polymeer waarin we actieve bestanddelen kunnen inbrengen. We kunnen het de vorm geven die we willen en we kunnen het geneesmiddel individueel doseren naargelang het aantal lagen dat we er op leggen.""Het is geen kwestie om met een 3D-printer te gaan spelen", benadrukt Jonathan Goole. "Er moet wel degelijk een meerwaarde zijn, anders heeft het geen zin. En er moet voldoende vernieuwing bij aan te pas komen, zoals bij Spritam ®waar we 1 gram van de werkzame molecule in een tablet kunnen steken die binnen de 4 seconden in de mond smelt terwijl een conventionele tablet daar een minuut voor nodig heeft. Diegene die bij de FDA dit geneesmiddel heeft goedgekeurd moet heel veel nieuwe aanvragen voor 3D-geprinte geneesmiddelen weigeren, net omdat ze eigenlijk geen verbetering betekenen, vergeleken met wat er al op de markt is. Waarom 20keer meer betalen voor exact hetzelfde?"Maar hoe kunnen we dit toepassen op de apotheek? "We kunnen ons voorstellen dat we voor bepaalde samenstellingen, de dosering tot op de milligram kunnen aanpassen. Dat is een primordiaal voordeel. Idem voor de gehospitaliseerde patiënt. We kunnen echt heel gepersonaliseerde geneeskunde ontwikkelen. Dat is niet alleen een meerwaarde voor de patiënt, maar ook voor de sociale zekerheid. De kosten kunnen drastisch verminderen als we magistrale bereidingen via 3D-printing zouden kunnen uitvoeren en zo bijvoorbeeld de dosering progressief zouden kunnen doen dalen. Denken we maar aan benzodiazepines of neuroleptica."Deze techniek biedt ook de mogelijkheid om de dosering te individualiseren terwijl de kinetiek van afgifte van het actieve ingrediënt wordt geregeld. "Bij een gecontroleerde afgifte ben je altijd beperkt door de bolle vorm, maar dankzij 3D-print kunnen we wat spelen met de macroarchitectuur, de vorm, zijn volume (in functie van het aantal laagjes) en we kunnen ook op de micro-architectuur werken: we kunnen ons perfect voorstellen dat we werken met 'holle' volumes en overgaan van 5 procent vulling tot 95 procent vulling."De voordelen bevinden zich ook op industrieel niveau: sommige technieken zijn nu niet in staat om 20 tot 30 procent van de inkapseling te overschrijden. Deze nieuwe technologie kan dit niveau ruim overtreffen.Een ander voordeel van het 3D-printen is dat het toelaat om met moleculen te werken die minder oplosbaar zijn. "We kunnen proberen om - wat wij noemen - amorfe vormen te stabiliseren. Door ze te stabiliseren, verhogen we artificieel hun oplosbaarheid. Het stabiliseren van een amorfe vorm is iets wat we al langer kennen. Wat nieuw is, is dat we er een andere vorm van kunnen maken met verschillende afgifteprofielen, maar vertrekken vanuit dezelfde basisformulering."Deze techniek lost ook alle mogelijke slikproblemen op. "In het geval van Spritam® waarbij men - laag na laag - een vloeibaar sproeimiddel op een poederbed dat de actieve molecule bevat, gaat verspreiden, krijg je een ultraporeuze structuur dat lijkt op een tablet, maar dat er geen compressiestap is."Dat is een groot voordeel voor mensen die slikproblemen hebben, maar ook voor klinische studies. "Als we de dosering gemakkelijk kunnen aanpassen, dan betekent het ook dat we bij klinische studies veel sneller kunnen gaan, zeker in de preklinische studies als er nog met dieren wordt gewerkt. Net zoals 3Dgeprinte organoïden die als evaluatiemiddel kunnen gebruikt worden: we creëren in vitro maagstructuren en we testen daarop PPI's bijvoorbeeld.""Het is wel vreemd dat slechts heel weinig onderzoekers zich gesmeten hebben op farmacokinetische studies, alles blijft in vitro. Ik wacht echt op een farmacokinetische studie die mij, zwart op wit, het voordeel kan aantonen van een 3D-formulering ten opzichte van een traditionele formulering. Dat is cruciaal.""Ik ben wel erg bezorgd omdat de hele wereld zich plotseling lijkt te interesseren aan dit procédé", geeft Jonathan Goole toe. "Iedereen stort zich op fundamenteel onderzoek omdat geen mens zich op dit moment durft te wagen aan de volgende stap: de productie. Waarom? Omdat dat nog een groot vraagteken is. Kunnen we dit op industriële schaal doen voor een aanvaardbare prijs? Moeten we geen soort bijzondere regels voor kwaliteitscontrole onwikkelen voor grootschalige productie? Zal er een markt zijn voor dit product? Zullen de Europese en de Belgische regelgevers volgen? Ik vermoed dat die zich de vraag nog niet eens gesteld hebben."Idem voor de officina. "Zullen we controleapotheken vinden waar we deze techniek kunnen implementeren en waar we marktstudies kunnen uitvoeren of volksgezondheidsstudies om na te gaan of er een reële behoefte is? Ik heb contact opgenomen met de APB die zeer erg geïnteresseerd is om met ons een project te ontwikkelen. Drie jaar geleden heb ik het idee al opgevat om officina-apothekers te helpen, een systeem te ontwikkelen waardoor ze, door één simpele druk op de knop, bijvoorbeeld 60 tabletten magistraal kunnen maken. Gedaan met het vullen van gelulen."Jonathan Goole blijft erin geloven dat de huidige projecten en de projecten die op stapel staan over vijf jaar industrialiseerbaar zullen zijn. "We hebben nu al goede resultaten met een project dat in 2016 is gestart. We zouden over twee jaar in preproductie kunnen gaan. Maar alles hangt af van de interesse van de industrie. En natuurlijk moeten we de stadia van preklinisch en klinisch onderzoek doorlopen. Vandaag hebben we echt goede hoop dat we een betrouwbaar, functioneel en potentieel bruikbaar product kunnen ontwikkelen."